Potenziale von Pultrusionsprofilen: Interview auf der KPA Messe in Ulm

Was kann die Pultrusionstechnik von Technoform?

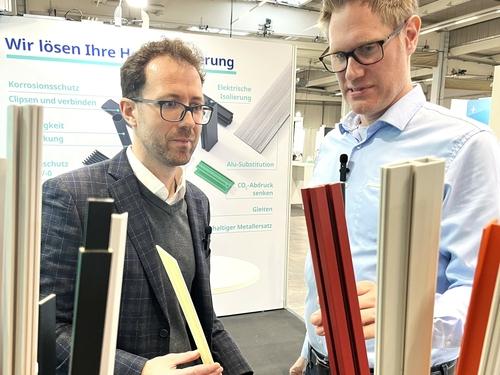

Auf der KPA (Kunststoff Produkte Aktuell) haben sich Dirk Moses, Head of Market Development und Kunststoffexperte Dr. Herwig Juster über den neu entwickelten Pultrusionsprozess von Technoform unterhalten.

Die Messe in Ulm bot den beiden die Möglichkeit sich über erste Anwendungen und Produktideen auszutauschen. Der neue Prozess eröffnet zahlreiche Vorteile für Produktdesigner und Entwickler, die mit Kunststoffprofilen neue Herausforderungen bezüglich Materialfreiheit oder Leichtbau meistern möchten.

Wo entstehen neue Konstruktionsmöglichkeiten dank Pultrusion?

Wann und warum sollte man sich als Konstrukteur für Pultrusionsprofile entscheiden? Was ist das Besondere am thermoplastischen Werkstoff hierbei?

Anwendungen für die pultrudierten Profile werden für den Fassadenbau und die Konstruktion von Hochvoltbatterien diskutiert und am Modell erläutert. Pultrusionsprofile, Pultrusion und Innovation mit thermoplastichen Werkstoffen sind unsere Themen im Interview.

Herwig Juster: Dirk, du beschäftigst dich intensiv mit der Pultrusion. Was zeichnet eure Technologie besonders aus?

Dirk Moses: Unsere Pultrusions-Technologie ist materialflexibel. Anders als traditionelle In-Situ-Pultrusion können wir sowohl Fasern als auch Matrixmaterialien frei wählen. Das umfasst Standardpolymere, technische Polymere bis hin zu Hochleistungsmaterialien wie PA6, PA66 oder Polypropylen.

Herwig Juster: In welchen Bereichen siehst du besonders großes Potenzial?

Dirk Moses: Überall, wo Leichtbau und Recycling entscheidend sind, etwa im Automobilbau. Unsere Technologie eignet sich hervorragend für Batteriekästen in Elektrofahrzeugen, Verstärkungen in Türen und Hutablagen sowie als tragende Elemente zwischen Batteriezellen.

Herwig Juster: Gibt es weitere spannende Anwendungsfelder?

Dirk Moses: Absolut. Fassadenelemente sind ein gutes Beispiel. Hier ersetzen wir Aluminium durch sortenrein recyclebare thermoplastische Lösungen. Auch im Sportbereich oder bei Möbeln sehen wir großes Potenzial – vor allem in Bereichen, wo Leichtbau und Flexibilität gefordert sind.

Herwig Juster: Welche Vorteile hat die Technologie gegenüber Duroplasten oder Aluminium?

Dirk Moses: Vor allem Recyclingfähigkeit, Materialflexibilität und die Möglichkeit, thermoplastische Produkte zu verformen oder zu schweißen. Anders als Aluminium ermöglichen wir einen individuell angepassten Materialmix, der spezifische Anforderungen optimal erfüllt.

Herwig Juster: Stichwort Recycling – wie funktioniert das konkret bei euren Pultrusionsprofilen?

Dirk Moses: Unsere Produkte können nach Gebrauch geschreddert und erneut als hochwertige Komponenten eingesetzt werden. Lange Fasern ermöglichen bessere mechanische Eigenschaften im Recyclingmaterial, das erneut für hochwertige Anwendungen eingesetzt wird.

Herwig Juster: Wie sieht es mit der Wirtschaftlichkeit im Vergleich zu traditionellen Materialien aus?

Dirk Moses: Unsere Technologie ist wirtschaftlich attraktiv, besonders durch die Möglichkeit, Stahl- oder Aluminiumteile durch intelligente Systemlösungen zu ersetzen. Durch integrierte Funktionen, Leichtbau und Recyclingfähigkeit schaffen wir nachhaltige und ökonomische Vorteile.

Herwig Juster: Vielen Dank für die spannenden Einblicke und weiterhin viel Erfolg!